焦耳闪烧炉(Joule Flash Sintering Furnace),又称闪烧炉或焦耳热闪烧设备,是一种利用瞬时大电流通过材料自身,在极短时间内(毫秒至秒级)将其加热至烧结温度的先进材料制备技术。其核心在于极速加热和内部热源,能实现材料的超快速致密化,同时有效抑制晶粒长大,制备出具有超细晶粒、高致密度、优异性能的材料。其应用领域主要集中在前沿材料科学和高端制造。

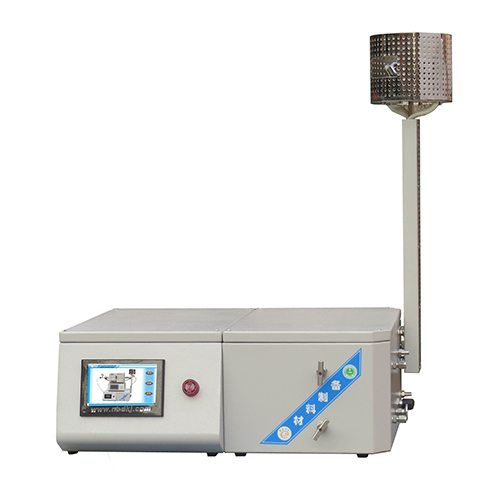

焦耳闪烧炉(闪蒸炉)

发布时间: 2025-09-26 16:20:38 浏览次数:306

| 设备特点: 1、技术特性:超越传统设备的核心优势 基于 “焦耳热 + 闪蒸” 的融合逻辑,该设备呈现出三大核心特性,完美契合高效、节能、高性能材料制备的需求: 2、极致效率:“秒级” 完成全流程转化 合成与烧结一体化:无需像传统工艺那样先 “合成粉末” 再 “单独烧结”,可直接以原料粉末(如金属氧化物、碳源粉末、复合粉体)为起点,通过焦耳热闪蒸一步完成 “合成 - 除杂 - 致密化”,流程缩短 90% 以上。示例:制备钛酸钡陶瓷时,传统工艺需先合成钛酸钡粉末(2-4 小时),再烧结成瓷(8-12 小时);而焦耳热闪蒸炉可直接用 TiO₂与 BaCO₃混合粉末,在 20-30 秒内完成反应与致密化,总耗时仅为传统工艺的 1/100。 无 “热滞后” 浪费:热量直接作用于材料,无需等待炉体升温、保温,开机后可快速进入工艺状态,尤其适合小批量、多品种的材料研发场景。 3、显著节能:能量利用率提升 50% 以上 能量精准聚焦:电流仅作用于待处理的粉末区域,炉体自身几乎不消耗能量,避免了传统炉体 “保温层蓄热、炉腔散热” 的能量损耗,热效率可达 80%-95%(传统烧结炉热效率通常仅 20%-40%)。 低温等效效果:闪蒸机理可在 “相对低温” 下实现致密化(相比传统烧结温度降低 20%-40%),例如制备氧化铝陶瓷时,传统烧结需 1600℃以上,而该设备在 1000-1200℃即可完成,进一步降低能耗。 4、材料性能优化:细晶、高致密度、低杂质 抑制晶粒长大:秒级加热与快速冷却的过程,可有效避免粉末颗粒在高温下过度生长,最终获得细晶结构(晶粒尺寸通常为传统工艺的 1/5-1/10),材料的强度、硬度、韧性等力学性能可提升 20%-50%。 减少杂质残留:闪蒸过程中,材料表面的吸附水、有机物等杂质会瞬间汽化并被及时排出(部分设备配备快速抽气系统),最终产品的纯度更高,尤其适合对杂质敏感的电子材料(如陶瓷电容器、半导体基板)。 致密度高:颗粒接触点的 “瞬时熔融 - 快速融合” 可减少孔隙产生,致密化率通常可达 95% 以上,甚至接近理论密度,避免了传统烧结易出现的 “内部孔隙” 问题。 | |

设备名称 | 焦耳闪烧炉 | |

规格型号 | NBD-RTP3000-S | |

供电电源 | AC220V 50HZ | |

额定功率 | 4KW | |

直流电源 | 300V10A 输入220V 功率3KW | |

直流单脉冲电源 | 30V100A 输入220V 功率3KW | |

电容总容量 | 108mF | |

温度范围 | 400-3600℃ | |

加热元件 | 石墨 | |

测温元件 | 红外测温仪(量程400-3600℃) | |

腔体尺寸 | 内径Φ315*200mm | |

进出气口 | 进气口:φ6.35双卡套 出气口:φ8.4宝塔口 | |

浮子流量计 | 0.5-8L/min | |

炉体充气压力 | <0.03MPa | |

真空泵 | DRV16 KF25接头 | |

炉体尺寸 | 长1000*高1275*深800mm | |

控制系统 |

| 1、烧结工艺曲线设置:动态显示设置曲线,设备烧结可预存多条工艺曲线,每条工艺曲线可自由设置; 2、可预约烧结,实现无人值守烧结工艺曲线烧结; 3、实时显示烧结功率电压等信息并记录烧结数据,并可导出实现无纸记录; 4、具有实现远程操控,实时观测设备状态; 5、温度校正:主控温度和试样温度的差值,烧结全程进行非线性修正。 |

温度精度 | +/- 1℃ | |

净重 | 约249KG | |

设备使用注意事项 | 脉冲电闪蒸反应器所用电容带电时,是非常危险的电子器件。必须严格按照下列程序进行使用。 每次脉冲闪蒸反应完毕,必须通过控制面板的“清空电容”按钮及时清空电容。 从闪蒸反应较低的电容电压开始进行尝试,避免盲目使用高电压造成石墨纸断裂。 闪蒸焦耳热反应和快速焦耳热过程中可能产生强光,注意保护眼睛。 真空箱内应保持清洁,避免反应支架被导电粉末污染,造成短路。 | |

服务支持 | 一年有限保修,提供终身支持(保修范围内不包括易耗部件,例如处理管和O形圈,请在下面的相关产品处订购更换件)。 | |

一、 核心应用领域

先进陶瓷材料制备

氧化物陶瓷:如氧化铝(Al₂O₃)、氧化锆(ZrO₂)、二氧化钛(TiO₂)、氧化锌(ZnO)等。焦耳闪烧可在远低于传统烧结温度(低200-500°C)和极短时间内(<10秒)实现致密化,获得晶粒细小、力学性能优异的陶瓷。

功能陶瓷:用于制备高性能压电陶瓷(如PZT)、铁电陶瓷、热电材料(如Bi₂Te₃),保持其功能特性的同时提高致密度。

透明陶瓷:如激光增益介质(YAG)、透明装甲材料,快速烧结可减少气孔和晶界杂质,提高透光率。

硬质合金与金属陶瓷

快速烧结碳化钨(WC-Co)、氮化钛(TiN)等硬质合金,减少碳化物晶粒的生长,显著提高材料的硬度、耐磨性和韧性。

金属材料快速致密化

难熔金属:如钨(W)、钼(Mo)、钽(Ta)等,传统烧结温度极高、时间长。焦耳闪烧可大幅降低能耗和时间,制备高密度、细晶粒的难熔金属部件。

纳米金属:烧结纳米金属粉末压坯,有效抑制纳米晶粒在烧结过程中的长大,保留纳米结构带来的高强度、高硬度。

复合材料与梯度功能材料

用于陶瓷基复合材料(CMC)、金属基复合材料(MMC)的快速烧结,减少界面反应,保持增强相(如碳纤维、SiC颗粒)的完整性。

可探索制备梯度功能材料(FGM),通过控制电流分布实现材料内部的非均匀烧结。

能源材料

固体氧化物燃料电池(SOFC):快速烧结电解质(如YSZ)和电极材料,降低制造成本,提高电池性能。

锂离子电池电极材料:探索直接烧结电极浆料或预制体,简化工艺。

热电材料:制备高ZT值的热电元件。

增材制造(3D打印)后处理

作为3D打印金属/陶瓷部件的快速致密化手段,解决打印件孔隙率高的问题,提升力学性能。

基础科学研究

烧结机理研究:研究材料在极端非平衡条件下的烧结动力学、缺陷演化、相变过程。

新型材料开发:探索传统方法无法制备的亚稳相材料或特殊微观结构。

二、 技术优势驱动应用

焦耳闪烧炉之所以能在上述领域得到应用,源于其独特技术优势:

极速加热(10³ - 10⁴ °C/s):避免长时间高温暴露,抑制晶粒长大。

内部加热:热量源于材料内部,加热效率高,能耗低。

低温烧结:烧结温度显著低于传统方法,节能且可使用低成本设备。

超短周期:从室温到烧结完成仅需数秒,生产效率极高。

高致密度与细晶粒:获得“致密-细晶”的理想微观结构,性能超越传统烧结材料。

销售热线: 0371-6320 2801

0371-6320 2805

售后服务: 0371-6320 2805

蔡永国: 181-0371-5723

高经理: 188-3829-0747

黄经理: 188-3829-0748

Email: nbd@nbdkj.com

地址:郑州·新郑·新华街道竹园8号

- {{item.cat}}

- {{item2.cat}}

- {{ isExpanded[index2] ? '收起' : '更多' }}

电话:400-000-3746